Производство деревянных окон состоит из нескольких этапов – сушки, изготовления и профилирования бруса, сборки элементов оконной конструкции, покраски, обвязки фурнитурой и остекления. Благодаря использованию принципиально новых технологий, многоступенчатому процессу изготовления и поэтапному контролю качества потребитель в конечном итоге получает качественный продукт. Современные модели отлично переносят воздействие влаги и температурных перепадов, в течение всего срока эксплуатации сохраняют стабильность форм и долгое время остаются эстетически привлекательными. В этой статье содержится информация, которая поможет понять, как сегодня делают деревянные евроокна.

Этап первый – сушка сырья

Независимо от породы древесины исходное сырье, из которого потом будет делаться евробрус, должно быть высушено до определенной кондиции. Эта процедура выполняется в специальной камере, куда помещаются пиломатериалы. Там древесина под высоким давлением пропаривается, подвергается вакуумной обработке и высушивается под воздействием повышенной температуры. На текущий момент используется три режима сушки:

- форсированный – сопровождается потемнением древесины и уменьшением ее прочности, которая может снизиться на 20%;

- стандартный (нормальный) – позволяет сохранить все основные характеристики сырья, не влияет на прочность пиломатериалов, но провоцирует незначительное изменение цвета древесины;

- мягкий – дерево сохраняет неизменными цвет, свойства и высокую прочность.

До и после процедуры сушки, после которой влажность древесины снижется до уровня 8-10%, пиломатериалы хранятся на специальных складах. В таких помещениях создается и поддерживается климатический режим, позволяющий дереву сохранять свои характеристики. Перед заказом окон рекомендуется поинтересоваться, каким способом была высушена древесина. Самый лучший – мягкий, а наиболее дешевый – форсированный.

В России для производства окон чаще всего используются сосна, дуб или лиственница. Несмотря на разные характеристики этих моделей к их сушке предъявляются в целом одинаковые требования.

Второй этап – изготовление бруса

При множестве достоинств натурального дерева у изделий из него всегда отмечались некоторые недостатки – деформации и кручение, а также появление трещин в самых неожиданных местах. Этот фактор негативно сказывался на имидже материала.

Сегодня в этом плане все изменилось – чтобы конструкция деревянного окна оставалась стабильной в течение всего срока его эксплуатации, производители стали применять евробрус. Эти профилированные элементы обладают всеми достоинствами натуральной древесины и вместе с тем лишены основных природных недостатков. Для получения такого материала исходное сырье должно пройти несколько этапов обработки:

- После «процедур» в сушильной камере доски еще раз проверятся на наличие природных дефектов. В ходе этого мероприятия удаляются все смоляные карманы, сучки, гниль, раковины, трещины и т.д.;

- Оставшиеся дощечки (делянки), на которых не было обнаружено ни одного изъяна, обрабатываются с торцевых краев на фрезерном оборудовании и сращиваются между собой в длину;

- Полученным путем сращивания ламелям придается на строгальном станке единая толщина – от 22 до 30 мм;

- После первичной обработки ламели склеивают между собой в цельный брус таким образом, чтобы годовые кольца у двух соседних элементов одной детали расходились в разные стороны – это обеспечивает высокую упругость и позволяет компенсировать возможные деформации;

- В некоторых ситуациях к боковым торцам уже срощенного бруса приклеиваются еще и продольные ламели, что позволяет дополнительно улучшить характеристики полученных заготовок;

- Полученные бруски обрабатываются на фрезеровальных станках, благодаря чему приобретают форму профиля, полностью готового к резке и сборке оконных конструкций;

- Завершающая процедура – предварительная шлифовка профилированного евробруса.

Обычно для получения бруса используют 3 слоя ламелей. Однако для более дорогих моделей с широкими рамами возможно увеличение количества слоев до 5. Модели стандарт- и премиум-класса изготавливают из бруса, который с лицевых сторон имеет цельные ламели.

Деревянные окна эконом-категории полностью делают из срощенных ламелей. Однако от этого лишь незначительно страдает их эстетика (если присматриваться, заметны соединения отдельных «делянок»), а эксплуатационные характеристики остаются на высоком уровне.

Сборка оконных блоков

Сборка оконных блоков состоит из следующих операций: сборки оконных створок, фрамуг, форточек на клею; выдержки склеенных створок, фрамуг, форточек; обработки их по периметру; зачистки провесов; выбрки паза под отлив; прорезания или выборки гнезд под петли; пригонки форточки; навешивания на петли; постановки отлива, нащельника; сборки коробки; вгонки и навешивания створок, фрамуги в коробку.

Створки, фрамуги, форточки собирают на рабочем столе. Сначала бруски подбирают, тщательно пригоняя углы и проверяя плотность сопряжений. Шипы и проушины намазывают клеем, после чего соединяют бруски в рамку (створку). В углах соединений дрелью выбирают отверстие, в которое вставляют деревянный нагель, предварительно намазанный клеем.

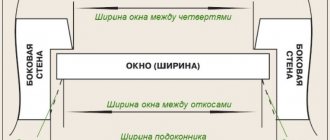

Оконные коробки (см. рисунок ниже) с вгонкой в них переплетов собирать лучше вдвоем. Шипы брусков смазывают клеем, собирают и обжимают в сборочном станке конструкции Ерохина.

Третий этап – изготовление оконных блоков

После прохождения процедуры профилирования евробрус раскраивается на детали требуемых размеров и затем шлифуется. На концах заготовок на фрезерном станке вырезаются формы под замковое соединение «шип-паз», которое считается самым надежным. После этой процедуры можно начинать сборку составных элементов оконного переплета:

- активных створок;

- форточек;

- фрамуг;

- оконных рам.

Сегодня сборка чаще всего производится на специальном в автоматическом режиме, что позволяет обеспечить высокую прочность стыковых соединений и правильную геометрию форм. После процедуры сборки элементы снова шлифуются. Делается это дважды – сначала машинным способом, а затем вручную.

Изготовление оконных блоков и балконных дверей

Главная / Об окнах / Изготовление оконных блоков

Для изготовления оконных блоков и балконных дверей применяют доски хвойных пород толщиной от 50 до 70 мм 1, 2, 3 сортов. Влажность досок должна быть 12±3% для коробок и 9±3% для створок форточек и фрамуг, отливов, нащельников и штапиков. В досках не допускается гнили, червоточин, косослоя и трещин, сучки и другие дефекты должны быть заделаны деревянными пробками на клею.

Технологический процесс изготовления оконных блоков включает раскрой досок на заготовки, механическую обработку заготовок в размер и профиль поперечного сечения брусков, нарезку шипов и проушин, выборку гнезд и сверление отверстий в брусках, сборку коробок и створок (формочек, фрамуг) и их технологическую выдержку для отвердения клея.

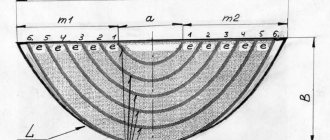

| Оконные блоки (сечения по притворам): а — со стеклопакетами для жилых и общественных зданий (1 — верхний брусок створки; 2 — верхний брусок коробки; 3 — петля; 4 — стеклрпакет; 5 — нижний брусок створки; б — уплотняющая прокладка; 7 — нижний брусок коробки; 8 — средние горизонтальные бруски створки); б—со стеклопакетами и стеклами для жилых зданий (1 — отверстие для стока воды; 2 — нижний брусок наружной створки; 3 — отлив; 4 — оконное стекло; 5 — верхний брусок наружной створки; б — верхний, брусок внутренней коробки; 7 — верхний брусок наружной коробки; 8 — уплотняющая прокладка; 9 — опорная (распорная) и боковые прокладки; 10 — стеклопакет; 11 — нижний брусок внутренней створки; 12 — нижний брусок внутренней коробки; 13 — нижний брусок наружной коробки) |

Сборку коробок и створок (форточек, фрамуг) выполняют на винтовых, пневматических и гидравлических ваймах. В углах их скрепляют деревянными или металлическими нагелями. Деревянные нагели ставятся на клею. Металлические нагели забивают молотком или пневмопистолетом.

При сборке коробок и створок необходимо следить за тем, чтобы не было перекосов. Правильность сборки проверяют линейкой, угольником, шаблонами и измерением диагоналей с помощью рейки или рулетки. Шиповые соединения должны быть плотными, без зазоров. Собранные коробки и створки должны иметь припуски по длине и ширине до 4 мм для обработки их по периметру и по толщине 1-1,5 мм для снятия провесов. Створки двухстворных оконных переплетов должны иметь припуск по ширине 10 мм на прифальцовку их притвора. Обработку коробок и створок по толщине делят для снятия провесов в углах и обеспечения им прямоугольной формы, размеров по длине и ширине.

На нижнем горизонтальном бруске наружных створок и фрамуг выбирают паз для установки отливов. Нащельники и отливы крепят шпильками или шурупами. Нащельники ставят на внутренних и наружных створках, отливы — на наружных створках и фрамугах. Отливы на форточках не составляют одно целое с брусками. Штапики ставят в четверти створок и закрепляют шпильками и гвоздями.

Сборка оконных блоков состоит в пригоне и навешивании на петли створок и фрамуг к коробке, форточек — к створкам. Проверяют правильность притворов, чтобы открывались свободно, плавно и не пружинили. Подгоняют фрамуги, потом наружные и внутренние створки. Глухие фрамуги ставят плотно в четверти коробок и крепят к ним шурупами. Открывающиеся фрамуги подгоняют и навешивают на петли с зазором 2-3 мм для свободного их открывания.

Для навешивания створок используют разнообразные петли: накладные ПН, врезные ПВ и ввертные ПВв. Накладные ГОЛ, ПН2 и ПНЗ применяют для навешивания створок, фрамуг и дверных полотен без наплыва, петли ПН5 — для навешивания форточек без наплыва.

| Установка приборов в оконных блоках со спаренными переплетами и в балконных блоках со спаренными полотнами (вид из помещения): а — оконный блок с неравными створками; б— оконный блок с форточками; в — балконный дверной блок; 1 — стяжной винт; 2 — петля; 3 — фиксатор; 4 — завертка; 5 — оконная ручка; б — дверной шпингалет |

Для соединения между собой спаренных створок, фрамуг и полотен балконных дверей без наплыва используют накладные петли ПН-6 и ПН-7, с наплывом — врезные петли ПВ-3. Створки, фрамуги и полотна балконных дверей без наплыва крепят, используя врезные петли ПВ-1, ПВ-2 и ПВ-4. Для навешивания створок, фрамуг и полотен балконных дверей при-меняют ввертные петли, которые имеют меньшую материалоемкость, а установка механизируется.

Для установки накладных петель выбирают гнезда, для врезных петель прорезают узкие гнезда, для ввертных петель высверливают отверстия. Накладные петли крепят шурупами, саморезами, врезные—штифтами, ввертные—завертывают в отверстия. Накладные петли устанавливаются заподлицо с по-верхностью коробок и створок.

Петли располагают на расстоянии 200 мм от четвертей горизонтальных брусков коробок. На оконных блоках устанавливают ручки-скобы, ручки-завертки, стяжки-завертки, шпингалеты, задвижки, фиксаторы, которые поставляют комплектно с оконными блоками. Оконные блоки со спаренными переплетами поступают на строительство со всеми установленными приборами.

Четвертый этап – окрашивание элементов оконных конструкций

Перед непосредственным нанесением лакокрасочного покрытия все элементы оконных конструкций пропитываются антисептиком. Также возможна дополнительная обработка огнеупорными составами, которые повышают класс пожаробезопасности окон. Затем на поверхность изделий со всех сторон наносится грунтовка, заполняющая поры в структуре дерева. После этих процедур детали окон готовы к покраске. Предварительно все элементы еще раз внимательно осматривают, чтобы убедиться в отсутствии дефектов.

По современным стандартам качественное декоративное покрытие должно обязательно иметь защиту от ультрафиолета. Оно наносится в несколько этапов путем равномерного распыления на поверхность дерева. Кистями сегодня уже никто не пользуется.

Самое лучшее качество достигается при окрашивании в герметичных камерах под высоким давлением либо в условиях искусственно созданного вакуума. Оптимальная толщина слоя лакокрасочного покрытия – 200 микрон. Чтобы на поверхности окон не оказалось подтеков и шероховатостей, защитно-декоративное покрытие наносится в несколько этапов. После полного высыхания каждого слоя выполняется процедура шлифовки.

Пятый этап – интеграция уплотнителей и фурнитуры

Обычно пред монтажом фурнитуры вклеивают эластичные профили уплотнения. Они вставляются в специально подготовленные пазы и прижимаются по периметру створок, форточек и фрамуг, а также периметрам световых проемов. Затем на автоматическом стенде или вручную с использованием шаблонов выполняется обвязка створок фурнитурой и прикручиваются ручки. С внутренней стороны световых проемов на рамах фиксируются ответные планки, элементы петлевой группы и микролифты. После выполнения этих процедур активные элементы оконных конструкций готовы для навешивания на раму.

Выпиловка шипов и проушин

При выпиловке шипов и проушин выполняют в строгой последовательности следующие операции: размечают шипы и проушины, запиливают их, выпиливают заплечики и выдалбливают проушины.

В соответствии с чертежом опроеделяют размеры соединений, после чего приступают к разметке. Рассмотрим порядок разметки углового концевого соединения на открытый сквозной одинарный шип для брусков толщиной 42 и шириной 65 мм.

Для соединения УК-1 S1 = 0,4 S0; S2 = 0,5 (S0 — S1), где S0 — толщина бруска, равная 42 мм. Отсюда толщина шипа S1 = 0,4 S0 = 0,4 • 42 = 16,8 (округленно принимает равным 16 мм). S2 = 0,5 (42-16) = 13 мм.

Разметка шипов и проушин деталей окна

а — разметка линейкой высоты шипа, б — нанесение риски длины шипа угольником с карандашом, в — разметка толщины шипа линейкой, г — нанесение риски рейсмусом, д — разметка концевого соединения, е — проушина, ж — шип.

В соответствии с этими данными размечают шипы; можно шипы и проушины размечать, используя шаблоны, с помощью которых на торцы бруска наносят риски.

После разметки приступают к выработке шипов и проушин. Запиливание ведут лучковой пилой, при этом необходимо тщательно проводить работу, так ка перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как шиповое соединение будте без плотной посадки.

При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов нужно пилить только с наружной стороны рисок, а проушин с внутренней.

При начале пиления для быстрого углубления пилу ставят на ребро под углом 15 — 20° и, сделав несколько движений на себя, без нажиа углубляют пилу, после чего пилят равномерно без нажима и рывков. После пропила срезают заплечики.

Проушину после запилов выдалбливают долотом с киянкой.

Элементы наружной коробки, переплетов размечают аналогично.

Шестой этап – установка стеклопакетов

Это один из самых важных этапов изготовления деревянных окон. В отличие от пластиковых окон при монтаже стеклопакетов в деревянных моделях используются не стандартные уплотнительные контуры, а герметик из прозрачного силикона. Он наносится по периметру на внутреннюю поверхность рам и створок и внешнюю сторону стеклопакета, который затем прижимается штапиками.

Герметичность конструкций от применения такой технологии не снижается. Для оснащения деревянных окон сегодня производители активно используют несколько видов стеклопакетов.

| Вид | Основные свойства |

| Энергоэффективные | Уменьшают на 38-40% суммарные теплопотери зимой и помогают летом сэкономить на кондиционировании. Рекомендованы для применения в жилых, коммерческих и производственных зданиях на всей территории РФ |

| Ударопрочные и бронированные | Имеют разный уровень безопасности и необходимы для установки на первых и последних этажах, а также в комнатах, в где регулярно бывают и проживают дети |

| С электроподогревом | Создают тепловую завесу, растапливают снег и не дают образовываться наледи. Используются при остеклении поемов с большой площадью и интегрированных в кровлю окон |

| Витражные | Украшают окна и снижают интенсивность потоков естественного света, а также обеспечивают конфиденциальность |

| Витражные | Изготавливают из рефлекторных или тонированных в массе стекол |

| Огнестойкие | В зависимости от комплектации способны выдерживать от 15 до 90 минут воздействие высоких температур и пламени |

| Стандартные | На текущий момент считаются морально устаревшими моделями и используются на объектах, где не предъявляются высокие требования к энергосбережению |

Стеклопакеты могут иметь от одной до трех воздушных или заполненных инертным газом камер. Каждая дополнительная камера приблизительно на 40% увеличивает вес конструкции. Также к утяжелению приводит использование триплекса, подробнее о котором можно узнать в обзоре на ОкнаТрейд.